Alcune porcellane di Sèvres alla Corte di Francia, tra feste, balli e “…gelati”

ovverossia

“Des patelles à glace” pour Louis Philippe 1er d’Orleans et Napoleon III

Parte seconda

di Gianni Giancane

Premessa

Nella prima parte, apparsa nel settembre 2020 [Leggi] avevo presentato alcuni piattini da gelato, in porcellana, utilizzati nei ricevimenti ufficiali offerti dai regnanti di Francia e da questi commissionati alla Manifattura di Sèvres: tre patelles à glace cannelées (piattini da gelato con scannellature) al tempo di Luigi Filippo d’Orleans e altre sei analoghe in quello di Napoleone III.

Avevamo anche visto quale particolare destinazione d’uso fosse ad esse riservata: servire il gelato nelle serate danzanti che allietavano i festosi eventi; facevano parte, infatti, del cosiddetto servizio dei balli (le service de bals), caratterizzato da bianchissime stoviglie aventi tutte il filetto dorato sul bordo dei vari pezzi ed il monogramma reale al centro del piattino.

Chiudeva l’articolo l’intento di portare a conoscenza del lettore le tecniche esecutive utilizzate dalla prestigiosa manifattura per la fabbricazione di tali particolari stoviglie; argomento, questo, oggetto del presente lavoro.

Terra, acqua, fuoco: le tecniche di fabbricazione (le façonnage) delle patelles à glace presso la Manifattura di Sèvres tra il secondo ed il terzo quarto del XIX secolo

Mi sia consentita innanzitutto una nota preliminare. Nel corso delle righe sottostanti le diciture pasta ceramica o impasto ceramico, o termini similari, sono da intendersi in senso lato; a una pasta ceramica con l’accezione generica del termine corrispondono, ad esempio, le maioliche, le terraglie, le porcellane e così via.

Vista la natura dei manufatti oggetto di studio, pur utilizzando le diciture di cui sopra, ci riferiremo nello specifico alla porcellana.

Generalità

La realizzazione di qualsiasi manufatto ceramico parte sempre dalle materie prime utilizzate, dalle opportune mescole e dosaggi, dall’interazione con l’acqua e, soprattutto nei tempi andati, dalla “forza” ed arguzia di sapienti mani che accompagnavano il modellato verso il calore di una fornace e i successivi passaggi quali decorazioni, dorature e infine i mercati.

A seconda dell’oggetto da realizzare diverse sono state nel tempo le tecniche esecutive di formatura e che sostanzialmente, ancora oggi, si riconducono a tre: la formatura al tornio, quella negli stampi ed il colaggio.

Nelle manifatture antiche come la Manifattura di Sèvres dove vigeva (e vige) una lavorazione manuale dei prodotti ceramici, la prima, le tournage (lavorazione al tornio), era riservata agli oggetti a sezione circolare e a sviluppo prevalentemente verticale – quali i vasi, ad esempio, o comunque tondi a prescindere, tipo stoviglie, coppe, ciotole, ma senza particolari decorazioni in rilievo o articolate movenze – ed era affidata alle abili mani dei “tornianti”.

Nel procedimento del tournage si distinguevano (e si distinguono anche oggi qualora lo si adoperi) due fasi: nella prima, l’ebauchage, si abbozzava la forma dell’oggetto partendo da una massa informe di pasta (balle de pâte), mentre in quella successiva, detta tournassage, si conferiva al manufatto l’aspetto definitivo.

La seconda tecnica, le moulage (utilizzo di appositi modelli e/o stampi), si utilizzava in particolare per il modellato delle statuette, gruppi scultorei, vasellame dalle movenze articolate e/o complesse e inoltre di tutte quelle parti che completavano tazzine, caffettiere, bricchi, quali ad esempio manici, beccucci, guarniture applicate.

I manufatti da realizzare si ottenevano pressando la pasta sufficientemente morbida in appositi stampi (les moules), preparati quasi sempre in gesso e dalle forme specifiche degli oggetti che si volevano riprodurre, i quali, ad avvenuta essiccazione, venivano delicatamente estratti ed avviati verso le successive fasi della lavorazione.

L’ultima tecnica, le coulage (il colaggio), utilizzato a Sèvres dal 1820, era riservato invece ad oggetti di piccolo spessore o di grandi dimensioni (vasi e contenitori di notevole mole, per esempio) e necessitava di un impasto ceramico liquido, la barbottina, decisamente fluida da poter essere versata negli stampi in gesso dove riempiva le cavità appositamente predisposte, ma scolandone la quantità in eccesso; gli stampi, assorbendo la componente acquosa della barbottina, consentivano, dopo il consolidamento della pasta, l’estrazione del manufatto.

Il prodotto così ottenuto era pronto per le successive fasi (comuni alle tre procedure): assemblaggio (dove necessario), rifinitura, essiccazione, rivestimento, decorazione, cottura, lucidatura delle parti dorate.

Componenti e metodi

A prescindere dalla tipologia di oggetti che si volessero realizzare, comprese le nostre elegantissime patelles à glace, tutto iniziava con la preparazione della pasta che seguiva un rituale piuttosto lungo e complesso, dall’individuazione ed approvvigionamento delle materie prime – ovviamente cangianti a seconda che si volesse produrre una ceramica in senso stretto (poterie) o una porcellana – alla macinatura di alcune di esse (si utilizzavano degli appositi mulini), alla separazione dei corpi estranei che potevano presentare, alla loro mescola, al lavaggio, successiva filtrazione e, infine, primitiva pressatura dell’impasto ceramico.

Grande importanza era ovviamente riservata alle materie prime, oggetto di continua ricerca e sperimentazione, mirante all’ottenimento di prodotti sempre più idonei alle mutevoli richieste dei mercati, quali porcellane più bianche e nitide, per esempio, o ancora impasti che assicurassero una migliore resa cromatica delle dipinture, e altro ancora.

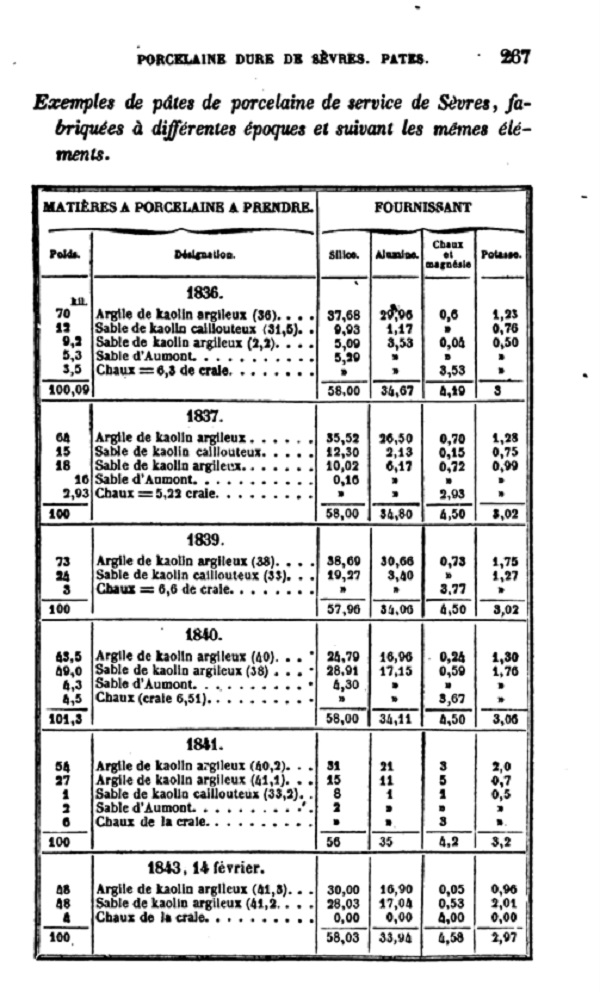

Per avere un’idea degli ingredienti di un impasto ceramico nel secondo quarto dell’Ottocento e della loro dinamica evoluzione temporale, si riporta un interessante documento (fig. 1) tratto dalla straordinaria opera in tre volumi di Alexandre Brogniart: Traité des Arts Céramiques ou des Poteries, Impremerie de Fain et Thunot, Paris 1844 [Figura 1, nota 1].

Figura 1 Variazione della composizione degli impasti ceramici tra il 1836 ed il 1843 per le porcellane dure di Sèvres secondo quanto riferisce Alexandre Brongniart (Traité des Arts Céramiques ou des Poteries, Imprimerie de Fain et Thunot, Paris 1844, Tome second, p. 257 e segg). Non consideri il lettore qualche refuso, tipo quello alla prima colonna dell’anno 1841 dove la somma dei componenti non fornisce l’intero a 100.

Terminate le operazioni preliminari e formato l’impasto di base, il passaggio successivo vedeva alcuni operai (les marcheurs des pâtes) camminare e marciare a piedi nudi sulla massa per poterla rimescolare, omogenizzare e renderla di idonea malleabilità; a seguire veniva ridotta in pani grossolani ed immessa in appositi contenitori (nota 2).

Così finita era lasciata a riposare nelle cantine pronta all’uso.

E le patelles à glace cannelées, quelle fabbricate al tempo di Luigi Filippo [Figura 2] e le altre del periodo Napoleone III [Figura 3], come erano costruite?

Figura 2. Una delle tre patelles à glace cannelées Luigi Filippo, diametro cm. 15, collezione privata.

Figura 3. Una delle sei patelles à glace cannelées Napoleone III, diametro cm. 13,5, collezione privata.

Diciamo subito che si utilizzavano tanto lo stampaggio (moulage) quanto la tornitura (tournage).

Ma è bene procedere con il dovuto ordine.

Innanzitutto, veniva modellato un idoneo stampo in gesso (moule en plâtre) avente, da un lato, la forma dell’interno del nostro piattino, con le corte scannellature radiali della tesa che diventavano pertanto cannelli in rilievo, tipo dossi e, dall’altro, una sezione (generalmente piana) che, a stampo ultimato, veniva posta sul piatto di un tornio (a pedali).

Sulla parte superiore di tale supporto, quella sagomata e a vista, si stendeva, pressava e modellava la pasta ceramica fresca, di adeguato spessore. Si otteneva in questo modo, ancora grezza, la sezione interna dell’oggetto con l’impronta delle scannellature.

La parte esterna, che di fatto si presentava ancora agli occhi dell’operatore, era a sua volta sottoposta a tornitura e veniva accuratamente lavorata con appositi strumentini metallici chiamati tournassins [Figura 4] i quali, sapientemente manovrati dal torniante, conferivano al manufatto la forma che sarebbe stata definitiva.

Figura 4. Un moderno tournassin utilizzato oggi presso la Manufacture Nationale de Sèvres durante la formazione definitiva del manufatto (tournassage), molto simile a quelli più antichi formati anche da una semplice lamina in metallo, senza stelo e manico (fonte: sevresciteceramique.fr).

Finita tale fase si girava il piattino e si completava la parte interna (sempre al tornio utilizzando i tournassins più adatti, proprio in funzione del motivo decorativo).

Ma qualcosa negli anni stava cambiando.

Durante il tournassage (ricordiamo, la seconda delle due fasi del tournage, la formatura definitiva del corpo ceramico), infatti, i singoli tournassins lasciarono il posto a qualcosa di innovativo.

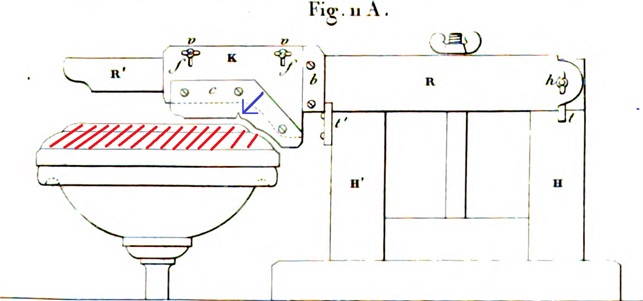

Negli anni Trenta dell’Ottocento venne introdotto e utilizzato un importante strumento, il tour à calibre, un particolare tornio dotato di calibro meccanico sul braccio superiore dello strumento (nota 3), destinato alla fabbricazione delle assiettes vale dire di tutte quelle stoviglie, tipo piatti piani, fondi, coppette basse, vassoi, sperlunghe, per le quali era stato concepito [Figura 5].

Figura 5. Parte superiore del tornio di calibrazione, tratto da Brongniart, op. cit., Atlante delle tavole, Tav. LV (Moulage, ébauchage et calibrage des pâtes ceramiques) fig. 11 A. Nella parte tratteggiata in rosso si evidenzia il piatto capovolto e pronto per la lavorazione; si noti, inoltre, sul profilo della lama (c), che segue quello del piatto grezzo da tornire meccanicamente, un piccolo solco (freccia blu), la cui funzione sarà in seguito descritta (interventi grafici apportati dello scrivente).

Il metodo prese il nome di calibrage, e affiancò per alcuni anni la precedente lavorazione con i vari tournassins, sostituendola, probabilmente, tra la fine degli anni Quaranta e i primi del decennio successivo.

Utilizzato durante la fase del tournassage, rendeva molto più veloci e precise le operazioni di formatura e rifinitura del pezzo, in particolare della parte inferiore di un piatto.

Occupandoci dell’aspetto strettamente tecnico-attuativo, ne scopriremo le modalità.

In pratica il torniante metteva sul tornio un pezzo formato da uno stampo in gesso (moule en plâtre) con la pasta ceramica pressata sopra (come quello descritto in precedenza), sempre con la parte dorsale del piattino, alquanto grezza, a vista; e fin qui nessuna novità (nota 4).

Mentre la parte sottostante del tornio spinta dalla forza motrice di gambe e piedi ruotava, esso non aveva più bisogno dei vari tournassins e, abbassando una leva, faceva poggiare gradualmente la lama del calibro (collocato nella parte superiore dell’intero armamentario) sulla pasta ceramica del piatto (o similare stoviglia); tale movimento eliminava la quantità di pasta in eccesso determinando simultaneamente la profilatura dell’oggetto.

Poiché la conformazione inferiore della lama era opportunamente sagomata e profilata in base alla forma definitiva che si voleva conferire al dorso dell’assiette (per noi la nostra patelle à glace), al termine della lavorazione essa risultava meno irregolare rispetto ad altre formate con i tournassins, molto più omogenea e sottile, formalmente più definita, a simmetrie quasi perfette, comportando pertanto, fatto assolutamente non secondario, un minore scarto nella produzione.

Inoltre, la lama, nel suo profilo inferiore, quello che veniva a contatto con la pasta, presentava un solco cavo principale che, al ruotare del tornio, determinava sulla massa ceramica il piede del piattino [Figura 6].

Figura 6. “Calibrage d’un plat à la Manufacture nationale de Sèvres: l’épaisseur et le profil extérieur sont donnés par la descente manuelle du calibre sur la croûte de pâte en rotation” (fonte: fr.wiktionary.org). Calibrazione oggi a Sèvres. Si noti il piede di una coppa (freccia rossa) formato da un solco presente sulla lama del calibro (vedi ancora Figura 5, freccia blu), qui non visibile perché coperto dalla pasta rimossa dalla stessa lama a seguito del movimento rotatorio del tornio sottostante. Quando si parte da uno spessore di pasta cruda che inizialmente riveste il modello in gesso si parla di crosta di pasta (croûte de pâte).

Terminata la lavorazione della parte inferiore, si voltava il piattino e si rifiniva manualmente, anche in questo caso, l’interno dello stesso.

Col passar del tempo, già intorno alla metà degli anni Quaranta, sul profilo della lama del calibro comparvero dei solchi in più (in genere da uno a quattro, meno pronunciati rispetto a quello principale) che lasciavano sul dorso del manufatto finito, tra il piede ed il centro del piatto, degli anelli detti “di calibrazione” (anneaux de calibrage) [Figura 7].

La loro presenza può risultare oggi di buon aiuto nel corretto inquadramento di un manufatto della Manifattura di Sèvres, ipotizzato in un determinato periodo storico, ottenuto sicuramente per calibrage (nota 5).

Figura 7. Retro di un piatto fondo del Servizio dei Principi (diametro 24 cm) realizzato a Sèvres nel 1844 con il tornio à calibre. Si notino i due anelli di calibrazione più grandi, appena all’interno del piede e uno molto piccolo al centro. Tale stoviglia, oggi al Museo di Reims in Francia, fu fabbricata nel 1844, rimase grezza per circa un anno e fu completata nel 1845, come testimoniato dal marchio verde in alto; nella manifattura era molto frequente completare le stoviglie dopo qualche anno dalla prima cottura (fonte: musees-reims.fr.).

E le nostre, allora, quale la loro genesi?

Tournage (con i tournassins) o Calibrage (con il tornio di calibrazione)?

In base alla presenza degli anelli di calibrazione, uno, di piccolo raggio e localizzato verso il centro di ogni piattino e agli anni di esecuzione testimoniati dai marchi sul dorso degli stessi, possiamo certamente ritenere le sei patelles “Napoleone III” realizzate con il tornio di calibrazione, la cui lama lasciava, peraltro, una superficie pressocché liscia e senza palesi solchi di tornitura, non a caso praticamente assenti su ognuno dei sei piattini [Figura 8].

Al contrario, la loro evidente presenza sui tre manufatti più antichi, episodio chiaramente percepibile con una visione in controluce, testimonia per quelle “Luigi Filippo” una fabbricazione integralmente manuale con i tournassins [Figura 8 bis].

Figura 8. Retro della patelle à glace presentata in Figura 3, visto in controluce. La patella è stata fabbricata nel 1853 (marchio della manifattura S. 53 verde, in cartiglio) e dorata l’anno successivo come si evince dal marchio di doratura in rosso (S a sinistra per Sèvres); inoltre, si vedono i marchi degli esecutori materiali incisi nella pasta. Si noti l’unico anello di calibrazione e l’assenza di qualsiasi segno circolare (solco) di tornitura.

Figura 8bis. Retro della patelle à glace presentata in Figura 2, visto in controluce. La patella è stata fabbricata nel novembre del 1834 (34 -11) e completata nel 1837 (marchio della manifattura in basso a destra); si vedono i monogrammi dei tornianti e del doratore (M per Jean Louis Moyez). Si notino i numerosi segni di tornitura lasciati dai tournassins al ruotare del tornio e l’assenza di qualsiasi anello di calibrazione.

Stabilita questa importante differenza tra le due differenti serie di patelles, procediamo con i passaggi successivi di fabbricazione.

O con i tournassins o con il tornio a calibraggio, il piattino era ormai formato ed essendo tendenzialmente coeso a seguito del progressivo (ma assolutamente non completo!) indurimento della pasta, veniva sottoposto ad eventuali piccole correzioni, limature, carteggiature, ecc.

A tal punto il torniante, che poteva anche essere coadiuvato da un allievo (élève tourneur), apponeva sul retro del manufatto la firma, un monogramma, incidendo con un ferretto appuntito la pasta ceramica ancora trattabile, previo passaggio di un pennello bagnato d’acqua nella zona interessata; le sbavature inevitabilmente prodotte venivano delicatamente rimosse (vedi ancora Figure 8 e 8 bis).

Anche l’allievo torniante, se presente, doveva assolutamente firmare l’oggetto.

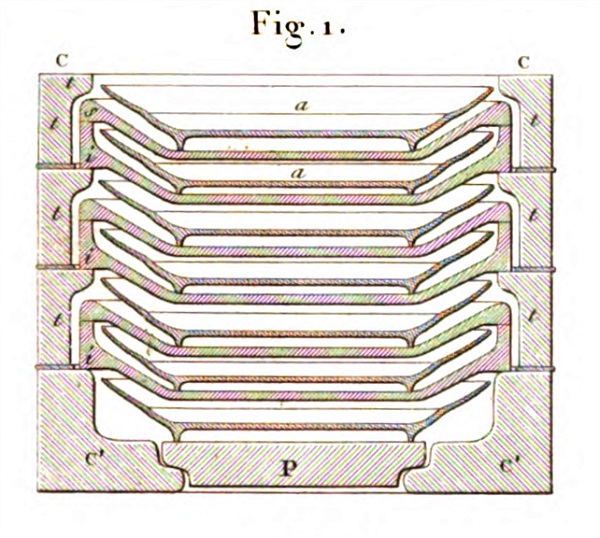

Dopo asciugatura in ambiente idoneo, previa necessaria collocazione di ogni singolo manufatto su apposito sostegno in gesso a forma di anello, i piattini venivano portati al forno dove, stipati con rigoroso ordine in appositi contenitori in materiale refrattario chiamati gazettes per evitare di patire la violenta azione diretta delle fiamme [Figura 9], subivano una prima cottura a 900° circa, detta feu de dégourdi o “primo fuoco”, necessaria per conferire solidità ai pezzi senza però vetrificarli, lasciando pertanto il giusto grado di porosità per ricevere successivamente lo smalto (o vetrina).

Figura 9. Un tipo di gazette vista in sezione contenente sette piatti pronti per il forno. Partendo dal basso si predisponevano le parti (c’) e (P), quindi si alloggiava il primo manufatto; sui due lembi superiori di (c’) si disponeva una sagoma (i) della stessa forma della stoviglia e che la ricopriva senza toccarla. Si metteva il secondo piatto e la parte i veniva completata da un’altra sagoma (s); sulle pareti si aggiungevano altri blocchi (t) e così via. L’operazione prendeva il nome di encastage (Alexandre Brongniart, op. cit., Atlante delle tavole, Tav. XLIX, fig. 1).

Finita la fase di cottura si lasciavano raffreddare molto lentamente.

Sul retro dei piatti si apponeva a questo punto il marchio della manifattura (se concepito sotto vetrina).

Dopo la successiva fase di rivestimento con lo smalto (l’emaillage), la cui composizione chimica doveva essere compatibile con quella della porcellana sottostante per evitare qualsiasi malevola reazione in fase di cottura e successivo raffreddamento (nota 6), si rinfornavano à grand feu, vale a dire a 1410°.

Tale valore era utilizzato per tutti gli oggetti in porcellana realizzati con la pasta dura antica, detta pâte dure de Brongniart (nota 7).

Gli oggetti ormai solidi e brillanti, dopo il raffreddamento, subivano la delicata fase della decorazione, per i nostri la doratura.

Il monogramma reale (le Chiffre du Roy) – che campeggia al centro del cavetto dei tre piattini, in oro puro, formato dalle lettere intrecciate L e P (Louis Philippe) sovrastate da corona con rami di quercia ed alloro, aperti in alto e uniti in basso da nastri a mo’ di coccarda – derivava da una matrice, precedentemente preparata, e dalla quale poteva essere trasferito e fissato sul piatto con una lunga e complessa procedura. Del tutto analoga era quella relativa all’apposizione del monogramma di Napoleone III – due lettere L a girali e racemi, contrapposte e intrecciate con una grande N sovrastata dalla corona imperiale (L ed N per Luigi Napoleone) – sulle altre sei patelles (vedi ancora Figure 2 e 3).

Il filetto esterno sul bordo della tesa era invece dipinto a pennello utilizzando polvere d’oro puro misto a trementina (come legante); mentre il piatto girava su un piccolo tornio detto tournette il decoratore teneva fisso, a mano estremamente ferma, il pennellino intinto nella mistura facendone seguire le articolate movenze del profilo.

Tale procedura prendeva (e prende ovviamente) il nome di filage.

A tal punto le patelles à glace, corredate al verso da eventuali marchi aggiuntivi sopravernice (tipo il monogramma del doratore che utilizzava tratti in oro, o il marchio (cachet) del castello reale di destinazione, tipo Château de Tuileries, Château d’Eu, per esempio), subivano l’ultima cottura a piccolo fuoco (à petit feu o feu de moufle, intorno ai 750-800°) per fissare l’oro con conseguente evaporazione del legante.

Tuttavia, dopo la fase di raffreddamento, il nobile metallo appariva “stanco”, opaco, pertanto necessitava di un ultimo e fondamentale passaggio, quello della brunitura (lucidatura).

I tratti dorati venivano sfregati a lungo con pietra d’agata, o ematite (entrambi dei minerali), comunque pietre dure estremamente levigate, conferendo ad essi fulgida lucentezza.

Così finite, selezionate con maniacale rigore per garantire l’assoluta perfezione, erano pronte per essere spedite nelle varie residenze reali.

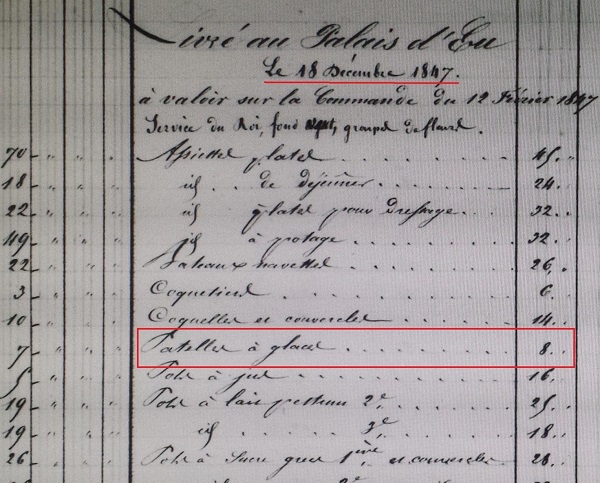

Riportiamo a tale proposito un interessante documento [Figura 10] riguardante la consegna al re Luigi Filippo, da parte della Manifattura di Sèvres avvenuta il 18 dicembre del 1847, di numerosi pezzi appartenenti al cosiddetto Service d’Apparat (servizio a decori policromi su fondo verde, destinato ad uso esclusivo del re e della sua famiglia) per la residenza reale del castello d’Eu (Château d’Eu), in Normandia, a seguito di specifica richiesta avanzata dal sovrano il 12 febbraio dello stesso anno.

Tra tutte le stoviglie erano state richieste anche alcune patelles à glace o ad integrazione di altre già presenti (incremento numerico) o più probabilmente per necessaria sostituzione conseguente ad avvenute rotture.

Figura 10. Dagli archivi della Manifattura di Sèvres. In testa allo storico documento si legge: Livrè au Palais d’Eu – Le 18 Décembre 1847 – à valoir sur la Commande du 12 Février 1847… (Consegnato al Castello d’Eu – a valersi sull’ordine del 12 febbraio 1847…). Evidenziata dallo scrivente con riquadro in rosso la consegna di 8 Patelles à glace (fonte: estimart.fr).

In pratica, le richieste di rifornimento delle stoviglie appartenenti ai vari servizi (d’Apparat, dei principi, dei balli, degli ufficiali, del personale) e destinati a tutte le magioni reali erano continue e reiterate a seconda delle necessità contingenti. Spesso, anzi, in particolari circostanze legate al numero dei commensali che si potessero fregiare dei regali inviti, avvenivano vere e proprie “migrazioni” temporanee di numerose stoviglie da una residenza all’altra; ecco perché troviamo i cachets (marchi in rosso) di ogni castello al retro dei pezzi ivi destinati, per altro come già segnalato nel primo articolo (vedi ancora articolo citato in premessa). Quelli senza cachet erano “liberi” di essere utilizzati in qualsiasi dimora.

Del pregiatissimo servizio del Re presentiamo cinque patelles à glace passate in asta Drouot, Couteau-Bégarie il 25 marzo del 2011 [Figura 11].

Figura 11. Cinque patelles à glace del Service d’Apparat per il Castello d’Eu (1846-47). Splendidi ramage in oro decorano la tesa (impreziosita da un elegante fondo verde tenue) ed il bordo del cavetto, mentre nel campo centrale dello stesso (in monocromo bianco) spicca un rosone dorato (fonte: couteaubegarie.com).

Altri 250 pezzi per le differenti portate (dello stesso servizio e per la stessa dimora reale) facenti parte delle collezioni del principe Philippe de Bourbon des Deux-Siciles (1885-1949) e della principessa Marie-Louise d’Orléans (1896-1973), furono messi in asta il 10 novembre 2017 presso l’Hotel Meurice a Parigi, ad opera del pronipote, principe Adriano di Borbone.

In entrambi i casi il successo di vendita fu eclatante.

In definitiva

Giunti al termine della nostra argomentazione, sulla base di quanto sopra esposto (nota 8), e volendo riassumere tutta la tecnica esecutiva delle patelles à glace cannelées in porcellana di Sèvres, possiamo ritenere il loro façonnage una sorta di tecnica mista, o meglio integrata: quella del tournage (con o senza calibrage) e moulage insieme.

Alla loro fabbricazione contribuirono step by step diverse figure professionali (tra le dieci e le quindici circa) con i modellatori e i tornianti in prima linea, ma nulla togliendo a tutti gli altri.

Nella prossima puntata affronteremo, tra l’altro, il non facile compito di individuare alcuni di questi artefici, ed in particolare coloro che le hanno tornite e/o dorate.

Lo faremo attraverso lo studio dei marchi incisi (les marques en creux), ma intanto si vuol trasferire a chi legge un fondato quesito: perché siglavano i loro manufatti? Era poi così importante?

Un’ultima doverosa considerazione.

Resta sicuramente straordinario quanto fatto con sagacia e maestria da umili ma tenaci ceramisti quasi due secoli fa. Nonostante operassero in condizioni difficili, caratterizzate da odori, polvere, rumori e frastuoni, temperature tra il freddo dei capannoni ed il caldo delle fornaci, essi creavano un ambiente di grande ed elevata produttività. Tutti contribuivano all’unisono a trasformare “l’informe” nella bellezza assoluta di magnifiche realizzazioni, ancora ai nostri giorni vanto e prestigio della straordinaria Manufacture Nationale de Sèvres.

Al ricercatore, allo studioso, al collezionista, il responsabile compito, oggi, di conservare e tramandare.

NOTE

[1]

Alexandre Brongniart (Parigi, 5.2.1770-7.10.1847) fu una figura di spicco nel panorama delle “grandi menti francesi”. Scienziato di fama (era chimico, zoologo, ma soprattutto geologo e mineralogista), sul finire del secolo divenne ingegnere delle miniere e ricoprì la cattedra di Mineralogia al Museo di Storia naturale di Parigi. Nel 1800 fu nominato Direttore generale della Manufacture Royale de Porcelaine de Sévres, prestigioso incarico che mantenne sino al 1847. Fondamentale risultò il suo apporto tecnico-scientifico, artistico-culturale e logistico-amministrativo per lo sviluppo dell’importante opificio parigino, quasi in malora al momento del suo ingresso a seguito degli eventi politico-economici legati ai moti rivoluzionari francesi.

Brongniart fu autore di diverse e importantissime pubblicazioni, tra le quali l’opera citata, ritenuta universalmente un caposaldo della storia della manifattura di Sèvres e delle tecniche di fabbricazione ceramica con particolare riguardo alla porcellana.

[2]

Tale sistema era in uso sin dagli albori della manifattura nella metà del XVIII secolo a Vincennes (1740) e dopo il trasferimento negli stabilimenti a Sèvres (1756); proseguì con piccole variazioni anche per gran parte dell’Ottocento.

Con il progredire delle tecniche e l’utilizzo di nuovi strumenti, furono usati successivamente particolari macchinari formati da grosse ruote (rullanti), le quali girando in un’apposita vasca schiacciavano e mescolavano la pasta; una volta pronta essa finiva in speciali contenitori dai quali veniva prima estrusa con forza meccanica sotto forma di filoni e successivamente ridotta in gallette.

Tali passaggi potevano ripetersi anche più volte (a seconda del grado di compiacimento espresso dagli specializzati operai all’uopo addetti).

[3]

Nelle numerose ed importanti fonti d’epoca consultate (e delle quali si darà conto al lettore al termine dell’ultima “puntata” del presente lavoro) veniva indistintamente chiamato tour à calibre (tornio con calibro), tour à calibrer (tornio per calibrare), tour à calibrage (tornio da calibrazione).

Circa il primo utilizzo di tale strumento, non è stato reperito, al momento, un più ristretto periodo o data precisa; la stessa ricerca, lunga e complessa, è ancora oggetto di work in progress.

[4] Anche con il calibrage, si parte sempre da una fase preliminare di modellatura di uno stampo in gesso (moulage) per accogliere la sagoma del piattino o di qualsiasi altro oggetto a esso assimilabile.

[5] Circa il numero degli anelli di calibrazione va precisato quanto segue: è possibile reperire piatti e piattini vari realizzati nel terzo quarto del XIX secolo (come i nostri) con un solo anello e manufatti più vecchi di dieci-quindici anni con più anelli. Questo era legato ai diversi profili che potevano presentare le lame nei vari torni di calibrazione (ogni torniante che fabbricava assiettes ne utilizzava uno), anche in funzione della tipologia e dimensioni del particolare oggetto che si voleva ottenere.

[6] Comportamenti termici differenti tra corpo ceramico e smalto (dilatazioni e contrazioni differenziate per esempio) portavano inevitabilmente a fêlures (filature, crepe) più o meno importanti, deformazioni e talvolta a rotture vere e proprie dei pezzi.

[7]

Ricordiamo che con il termine porcellana si intende di solito un materiale formato da caolino, quarzo e feldspati (minerali abbondanti nella crosta terrestre), opportunamente macinati e mescolati nelle giuste dosi (di norma 50%-25%-25%) e cotti ad altissime temperature (una prima sui 900°, una seconda variabile, dai 1300° ai 1400° circa).

A questo tipo di porcellana, dal corpo compatto, marmoreo, con grana estremamente coesa e saccaroide non scalfibile neppure da una sottile punta d’acciaio, si attribuisce generalmente la dicitura “a pasta dura”, per differenziarla da quella “a pasta tenera”, senza caolino, dal corpo granuloso e più poroso (teoricamente scalfibile dalla stessa punta).

Ora l’utilizzo della pasta dura, detta royale, comparve a Sèvres intorno al 1770 e la sua genesi è abbastanza “folcloristica”.

Il caolino era stato scoperto due anni prima, in modo del tutto casuale, nelle cave di Saint-Yrieix (presso Limoges) da Jean-Baptiste Darnet, medico e membro della commissione istituita da Luigi XV per scoprire il segreto della porcellana. In realtà fu sua moglie, senza volerlo, la vera scopritrice: essendo rimasta senza sapone per il bucato pensò di utilizzare una manciata di argilla bianca appena fuori dalla sua abitazione nei presi di Sainjt-Yrieix. Una volta asciutto, il bucato era totalmente indurito (!) e questo fece scattare la pazza idea nella mente del marito: incorporare tale argilla nella mescola della porcellana tenera; i risultati furono tali da cambiare la storia della porcellana, e soprattutto quella di Sèvres!

La porcellana dura così ottenuta iniziò ad affiancare, ma senza sostituirla, la precedente produzione in pasta tenera, detta de France, che restò in auge soltanto sino ai primissimi anni del XIX secolo (1804 circa).

Con l’avvento di Alexandre Brongniart alla direzione dell’opificio, infatti, qualcosa cambiò.

Tra le tantissime iniziative ed attività, egli promosse fortemente l’utilizzo della pasta dura in sostituzione di quella tenera adducendo formalmente svariate motivazioni stilistico-strutturali nelle opere eseguite con tale mescola, trovandola ormai demodé, superata.

In realtà, da grande esperto, intuì le grosse problematiche economico-gestionali che, causa il rinnovamento di mezzi e macchinari, avrebbe comportato l’uso di entrambe, poiché i due tipi di pasta contemplavano metodi di fabbricazione distinti, ormai difficilmente compatibili con una contemporanea attività nello stabilimento, economicamente non conveniente. Inoltre, i mercati, con scelte sempre più indirizzate verso la pasta dura, gli davano ragione.

La pasta tenera ricomparve saltuariamente nell’Ottocento (nel 1855 e tra il 1868 ed il 1872), mentre la pâte dure de Brongniart nel 1883 lasciò il posto ad una nuova mescola ottenuta grazie alle ricerche di Charles Lauth e Georges Vogt e chiamata pertanto pâte Lauth-Vogt o pâte dure nouvelle (nuova pasta dura) che aveva il vantaggio non effimero di cuocere a 1280° invece di 1410°, e consentiva di utilizzare una più specifica paletta di colori i quali cuocendo ad una temperatura più bassa, detta di demi-grand-feu (mezzo fuoco), assicuravano una migliore interazione tra corpo ceramico e smalto con risultati estetico-espressivi di primissimo livello.

[8] Pur tentando di fornire a chi legge delle informazioni le più nutrite possibili, si è comunque ben lontani da una trattazione che dettagli esaustivamente tutte le tappe della fabbricazione di un manufatto ceramico (qui la nostra porcellana) … occorrerebbero centinaia e centinaia di pagine.

Aprile 2023

© Riproduzione riservata